硫化橡胶制品常见缺陷成因与改进措施

硫化橡胶制品常见缺陷成因及改进措施我是搞橡胶的,对橡胶常见缺陷成因及改进措施作讨论。请大家都来发表点意见。1.硫化橡胶制品常见缺陷成因及改进措施硫化橡胶制品常见的缺陷一般表现为橡胶-金属粘接不良、气泡

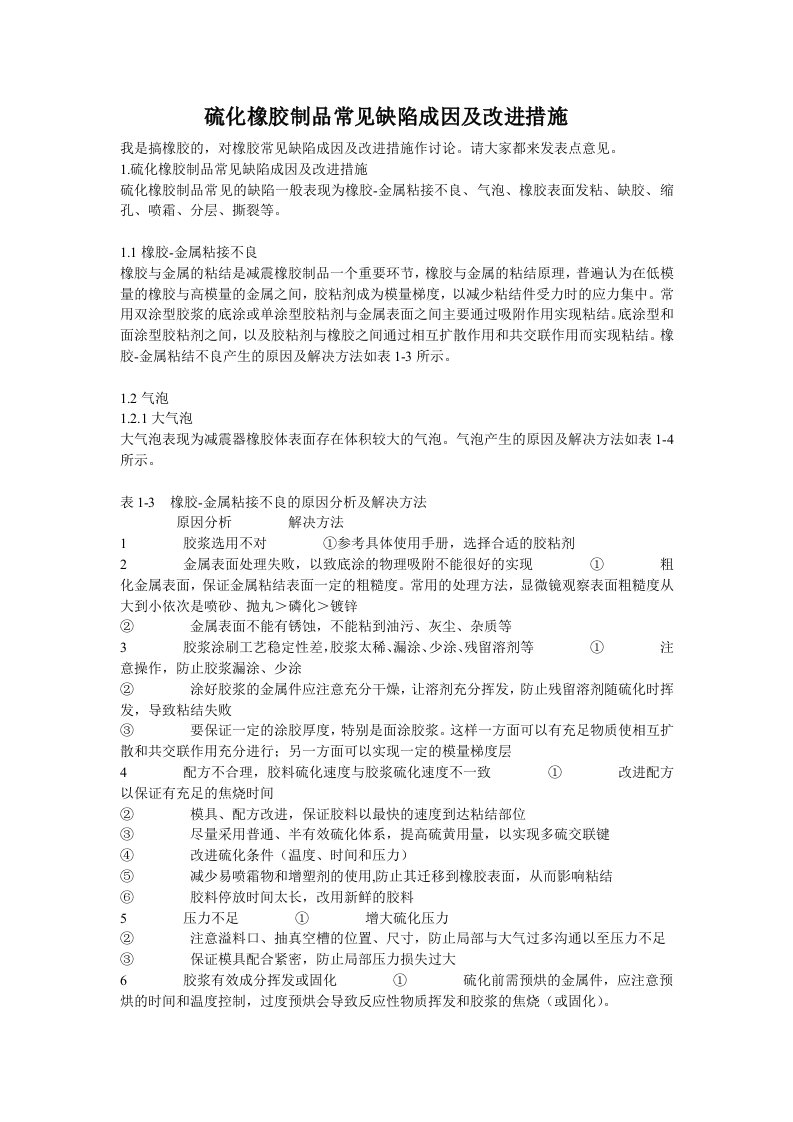

硫化橡胶制品常见缺陷成因及改进措施 我是搞橡胶的,对橡胶常见缺陷成因及改进措施作讨论。请大家都来发表点意见。 1. 硫化橡胶制品常见缺陷成因及改进措施 - 硫化橡胶制品常见的缺陷一般表现为橡胶金属粘接不良、气泡、橡胶表面发粘、缺胶、缩 孔、喷霜、分层、撕裂等。 1.1- 橡胶金属粘接不良 橡胶与金属的粘结是减震橡胶制品一个重要环节,橡胶与金属的粘结原理,普遍认为在低模 量的橡胶与高模量的金属之间,胶粘剂成为模量梯度,以减少粘结件受力时的应力集中。常 用双涂型胶浆的底涂或单涂型胶粘剂与金属表面之间主要通过吸附作用实现粘结。底涂型和 面涂型胶粘剂之间,以及胶粘剂与橡胶之间通过相互扩散作用和共交联作用而实现粘结。橡 -1-3 胶金属粘结不良产生的原因及解决方法如表所示。 1.2 气泡 1.2.1 大气泡 1-4 大气泡表现为减震器橡胶体表面存在体积较大的气泡。气泡产生的原因及解决方法如表 所示。 1-3- 表橡胶金属粘接不良的原因分析及解决方法 原因分析解决方法 1① 胶浆选用不对参考具体使用手册,选择合适的胶粘剂 2① 金属表面处理失败,以致底涂的物理吸附不能很好的实现粗化 金属表面,保证金属粘结表面一定的粗糙度。常用的处理方法,显微镜观察表面粗糙度从大 到小依次是喷砂、抛丸>磷化>镀锌 ② 金属表面不能有锈蚀,不能粘到油污、灰尘、杂质等 3① 胶浆涂刷工艺稳定性差,胶浆太稀、漏涂、少涂、残留溶剂等注 意操作,防止胶浆漏涂、少涂 ② 涂好胶浆的金属件应注意充分干燥,让溶剂充分挥发,防止残留溶剂随硫化时挥 发,导致粘结失败 ③ 要保证一定的涂胶厚度,特别是面涂胶浆。这样一方面可以有充足物质使相互扩 散和共交联作用充分进行;另一方面可以实现一定的模量梯度层 4① 配方不合理,胶料硫化速度与胶浆硫化速度不一致改进配方以 保证有充足的焦烧时间 ② 模具、配方改进,保证胶料以最快的速度到达粘结部位 ③ 尽量采用普通、半有效硫化体系,提高硫黄用量,以实现多硫交联键 ④ 改进硫化条件(温度、时间和压力) ⑤, 减少易喷霜物和增塑剂的使用防止其迁移到橡胶表面,从而影响粘结 ⑥ 胶料停放时间太长,改用新鲜的胶料 5① 压力不足增大硫化压力 ② 注意溢料口、抽真空槽的位置、尺寸,防止局部与大气过多沟通以至压力不足 ③ 保证模具配合紧密,防止局部压力损失过大 6① 胶浆有效成分挥发或固化硫化前需预烘的金属件,应注意预烘 的时间和温度控制,过度预烘会导致反应性物质挥发和胶浆的焦烧(或固化)。

Word转PDF

Word转PDF